Künstliche Intelligenz verändert die Art und Weise, wie Roboter in der Fertigung eingesetzt werden. In diesem Artikel betrachten wir, wie selbstlernende Systeme die Produktionseffizienz auf ein neues Niveau heben und die industrielle Fertigung grundlegend transformieren.

Von programmierten Abläufen zu intelligenten Entscheidungen

Traditionelle Industrieroboter folgen starren, vorprogrammierten Abläufen. Sie sind darauf angewiesen, dass ihre Umgebung exakt kontrolliert wird und alle Werkstücke präzise positioniert sind. Diese Einschränkungen haben bisher die Flexibilität und Einsatzmöglichkeiten von Robotern in der Fertigung begrenzt.

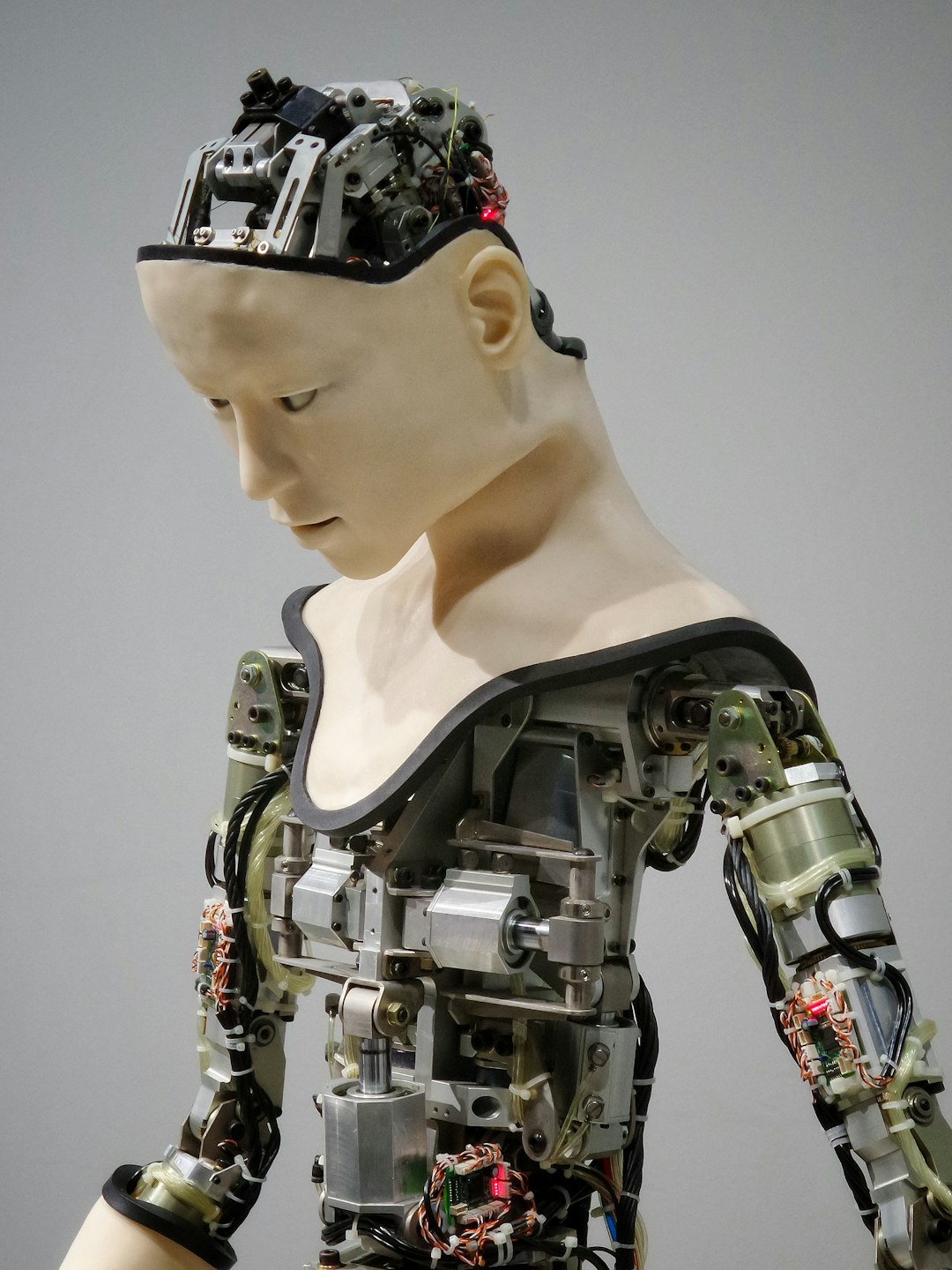

Mit dem Einzug der künstlichen Intelligenz ändert sich dieses Paradigma grundlegend. Moderne KI-gesteuerte Roboter sind in der Lage, ihre Umgebung wahrzunehmen, zu interpretieren und entsprechend zu reagieren. Durch Technologien wie Computer Vision, Reinforcement Learning und neuronale Netze können Roboter Objekte erkennen, Qualitätsprobleme identifizieren und ihre Aktionen dynamisch anpassen.

Selbstlernende Fertigungssysteme

Besonders revolutionär ist die Fähigkeit moderner Robotersysteme, aus Erfahrungen zu lernen und sich kontinuierlich zu verbessern. Ein KI-gesteuerter Schweißroboter beispielsweise kann durch Reinforcement Learning seine Schweißtechniken optimieren, indem er die Qualität jeder Schweißnaht analysiert und seine Parameter entsprechend anpasst.

Diese Selbstoptimierung führt zu signifikanten Verbesserungen in Produktqualität und Effizienz. In einer Studie des Fraunhofer-Instituts für Produktionstechnik konnte durch den Einsatz selbstlernender Robotersysteme die Ausschussrate um bis zu 35% reduziert werden, während die Produktionsgeschwindigkeit um 20% stieg.

"KI-gestützte Robotik ist nicht nur eine Weiterentwicklung bestehender Automatisierungslösungen, sondern ein grundlegender Paradigmenwechsel in der industriellen Fertigung." - Prof. Julia Weber, Technische Universität München

Adaptive Fertigungszellen: Flexibilität neu definiert

Ein weiterer revolutionärer Aspekt ist die Entwicklung adaptiver Fertigungszellen. Diese Systeme kombinieren mehrere KI-gesteuerte Roboter mit intelligenten Transportlösungen und flexiblen Werkzeugen, um eine hochgradig anpassungsfähige Produktionsumgebung zu schaffen.

Im Gegensatz zu herkömmlichen Fertigungsstraßen, die für ein bestimmtes Produkt optimiert sind, können adaptive Fertigungszellen schnell umgerüstet werden, um verschiedene Produktvarianten oder sogar völlig unterschiedliche Produkte herzustellen. Dies ermöglicht eine wirtschaftliche Produktion selbst bei kleinen Losgrößen – ein entscheidender Vorteil in Märkten mit zunehmender Produktindividualisierung.

Digital Twins und Predictive Maintenance

Die Integration von KI-gesteuerten Robotern mit Digital-Twin-Technologien eröffnet weitere Optimierungspotenziale. Durch die kontinuierliche Analyse von Sensordaten können Roboter nicht nur ihre eigene Performance optimieren, sondern auch frühzeitig Wartungsbedarf erkennen.

Diese Predictive-Maintenance-Ansätze reduzieren ungeplante Ausfallzeiten drastisch. Laut einer Analyse von McKinsey & Company können Unternehmen durch die Kombination von KI-gestützter Robotik und vorausschauender Wartung die Gesamtanlageneffektivität (OEE) um bis zu 20 Prozentpunkte steigern.

Mensch-Roboter-Kollaboration auf neuem Niveau

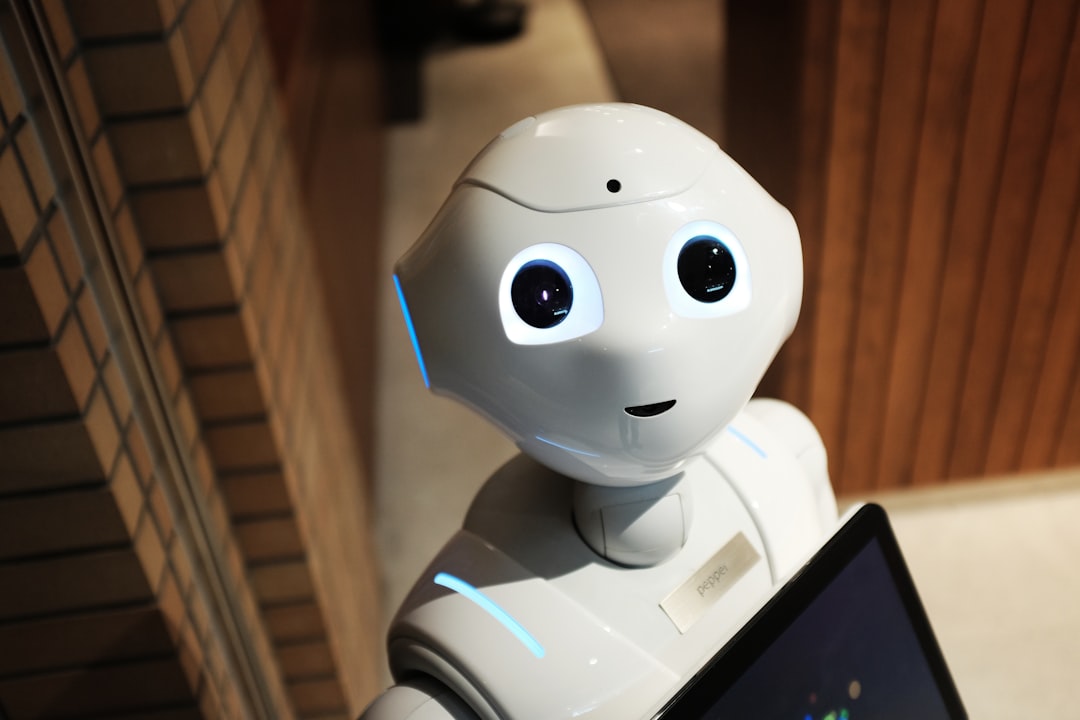

Ein besonders faszinierender Aspekt der KI-gesteuerten Robotik ist die Verbesserung der Mensch-Roboter-Kollaboration. Traditionelle kollaborative Roboter (Cobots) arbeiten sicher mit Menschen zusammen, sind aber in ihren kognitiven Fähigkeiten begrenzt.

KI-erweiterte Cobots können hingegen Absichten und Gesten ihrer menschlichen Kollegen interpretieren, aus Demonstrationen lernen und ihr Verhalten entsprechend anpassen. Dies führt zu einer intuitiveren und effizienteren Zusammenarbeit zwischen Mensch und Maschine.

Führende Unternehmen wie BMW und Audi setzen bereits auf diese erweiterten kollaborativen Systeme, bei denen KI-gestützte Roboter komplexe Montageaufgaben gemeinsam mit Facharbeitern durchführen.

Herausforderungen und Lösungsansätze

Trotz der enormen Potenziale stehen Unternehmen bei der Implementierung KI-gesteuerter Robotik vor erheblichen Herausforderungen. Dazu gehören hohe Anfangsinvestitionen, der Bedarf an Fachpersonal mit Kenntnissen in Robotik und KI sowie Fragen der Datensicherheit und -integrität.

Lösungsansätze umfassen "Robotics as a Service"-Modelle, die die Einstiegsbarrieren senken, spezialisierte Ausbildungsprogramme für Mitarbeiter sowie die Entwicklung sicherer und standardisierter KI-Frameworks für industrielle Anwendungen.

Fazit: Eine neue Ära der industriellen Fertigung

KI-gesteuerte Roboter läuten eine neue Ära der industriellen Fertigung ein, die durch beispiellose Flexibilität, Effizienz und Qualität gekennzeichnet ist. Die Kombination aus künstlicher Intelligenz, moderner Sensorik und fortschrittlicher Robotermechanik ermöglicht Fertigungssysteme, die kontinuierlich lernen, sich anpassen und optimieren.

Für Unternehmen bedeutet dies nicht nur die Chance auf Produktivitätssteigerungen, sondern auch die Möglichkeit, neue Geschäftsmodelle zu entwickeln und individuelle Kundenwünsche wirtschaftlich zu erfüllen. Die KI-gestützte Robotik ist damit ein zentraler Baustein für die Wettbewerbsfähigkeit in der Industrie 4.0.